Amazon.comの荷役生産性の高い秘密(1)

"ピッキングシミュレータの活用"

Amazon.comが何故自社の業務以外に物流受託サービス、Fulfillment By Amazon(FBA)を展開出来るか知っていますか?

通販などのコンシューマ相手のビジネスに於いては、特に、在庫負担が大きなリスクと成ります。物流受託サービスは、在庫を最少化した時でも十分なサービスが出来、トータルで荷役コストがセービングできる必要があります。

Amazon.comでは管理コスト、荷役コスト、配送コストと言った面で、徹底的なローコスト化を意識したインフラ整備と、運用の実施を推進し、商品の管理品目が増えても減っても、高い生産性の物流オペレーションサービスを提供する事に心がけています。

Amazon書籍ピッキングセンター 提供:Amazon.com

私は、Amazon.comの市川センター建設を支援した経験から、どの様な分析を行ってどういう考えで、運用とレイアウトを決めたかをご説明いたします。

Amazon.comが日本の物流運用者(3PL事業者)と根本的に違う箇所があります。それは、商品の荷姿(サイズ)や出荷頻度をきちんと管理している事です。

製造業では、卸への新商品の案内用に商品サイズの提供が必要とされていますが、殆どの小売企業は物流運営上で荷姿は管理していません。管理すると、生産性の平準化や、空き棚スペースをデジタルで管理できると言ったメリットを得る事ができます。

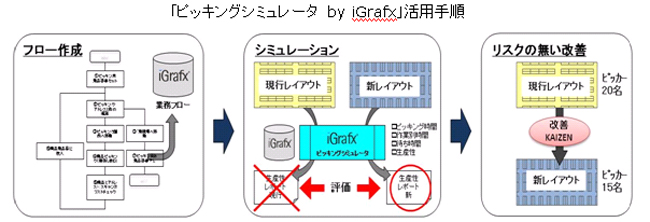

物流運営における必須項目として、商品の荷姿や出荷頻度に基づく保管方法が管理されています。更に、商品の在庫回転は頻度に基づき徹底に管理がされています。其れをベースにピッキング業務とレイアウトを決め、業務のフローに基づく各作業の時間を収集し、保管エリアに於いては、ピッキング時の「運行距離と待ち」が最少となる様に、数パターンのレイアウトに対してシミュレーションを行って無駄が出にくい倉庫レイアウトを決定しています。

当然ですが、出荷オーダ数や行数(商品種数)はピッキング方式を決定する要素として使われます。実際のピッキング方式は、「複数オーダーの順路順ピッキングとオーダ仕分」が行われています。

ピッキング方式の決定は、出荷までの時間と、作業人数が最少に成るかどうか自社開発のよるシミュレータを使って求めています。そのシミュレーションは、作業フローを作成し構成される各プロセスの作業時間を計測し、その値をシミュレータに入力して実行してレイアウトやピッキング方式やピッキング量を決めています。

AZ Corporationでは、Amazon.comや物流メーカーのエンジニアリング部門で使っていたピッキング生産性評価シュミレーションを、iGrafxというシュミレータ上で実現しました。このツールを使うと、誰もが簡単に短期間で安価にレイアウトの改善が出来ます。「ピッキングシミュレータ by iGrafx」を是非ご利用ください。

次回は、どの様にして"ピッキング方式の決定"をしたかを説明致します。

「今、こういう状態なんだけど、どうすればいいかな?」「こういうことで悩んでいるんだけど、助けて欲しい」など、弊社へのご相談や「この商品はどういう内容なの?」「これについて聞きたいんだけど」など弊社や、弊社の商品サービスについてのお問合せがございましたらお気軽に、ご連絡いただけますようお願いいたし …

物流ノウハウ

物流倉庫内作業費30%ダウンの小冊子プレゼントロケーションとは、倉庫内の保管場所を指す住所のことです。エリアゾー …

在庫管理

物流倉庫内作業費30%ダウンの小冊子プレゼントロケーションとは、倉庫内の保管場所を指す住所のことです。エリアゾー …

売上は、景気や業界動向に大きく左右されます。予算を組み、読もうと思ってもなかなか想定通りに行かないものです。ま …

会員メニュー

会員限定のメニューです

気になったページのMyリストへの登録や、経営に役立つ情報メルマガの管理など、さまざまな便利機能がご利用いただけます

ビジネス向けの無料性格診断で上司と部下の人間関係改善

ビジネス向けの無料性格診断で上司と部下の人間関係改善